この記事では、プラスチック製品の製造業が設備稼働率を改善して利益を向上させた事例をご紹介します。千葉県流山市にある、従業員17名の有限会社朋友さんです。

この事例は平成30年版の中小企業白書に書かれています。その内容を元に私なりの解釈を加えてお伝えします。

<スポンサードリンク>

事例の概要(利益体質への転換)

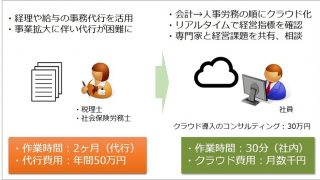

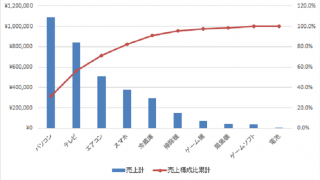

この事例をまとめると下図のようになります。

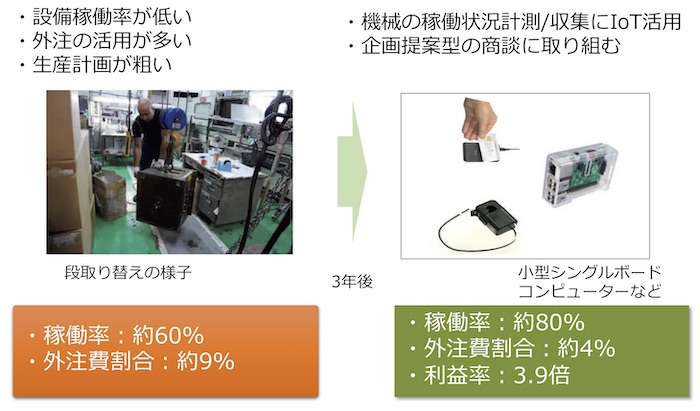

リーマンショックで売上が半減し、債務超過に陥っていたそうです。何とかして利益を上げられる体質に変えなければ生き残れません。

利益率が低かった原因

外注費が高いことから調査を進めていくと、90%程度と予想されていた機械設備の稼働率が、実は60%程度しかないことが発見されました。

24時間稼働の向上で、夜を徹して定点観測したそうです。何も考えずにセンサーなどを入れるのではなかったところが、素晴らしい取り組みだったと思います。生産管理に強い専門家が入ったのだと推測します。

設備の稼働率が低かった理由は、以下の2点です。

- 生産計画が「日」単位で粗い

- 段取り替え時間が人によってバラツキがあり、チョコ停も発生する

ここからは社長と専門家だけでなく、工場長も巻き込んで改革を進めたそうです。改革を進めるときに関係者を巻き込んでいったことも、成功の要因だと思われます。

汎用品で設備の稼働状況を見える化

その後、ラズベリーパイ(シングルボードコンピュータ)・ICカードセンサーのような汎用品とクラウドを組み合わせて、設備の稼働状況を見える化しました。

なお、部品は汎用品ですが、それらを組み合わせて自社用のシステムをつくっています。期間は約1ヶ月半、費用は110万円で約79万円をものづくり補助金を活用しました。自社用のシステム開発の場合、IT導入補助金は活用できず、ものづくり補助金が活用できます。

なお、単に設備に稼働状況を見える化することが目的ではなく、自律的に改善プロセスを回せるようになることが目的です。

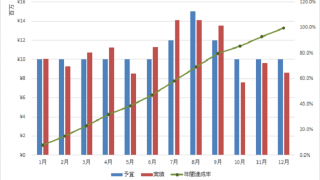

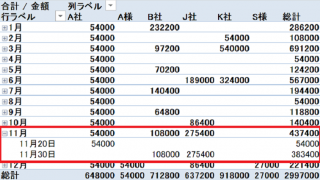

- 生産計画と実績の予実管理を実施

計画と実績の差を見ながら改善活動を実施 - 作業改善・教育

標準時間内に段取り替えができるように教育

これによって設備稼働率が60%から80%へ、外注費割合が9%から4%まで改善しました。結果として利益率が3.9倍になったそうです。2018年1月決算で債務超過も解消。

この事例の面白いところは、この後です。

稼働率が上がり、利益体質になりつつあったので、企画提案型の商談を増やしているそうです。指示された仕様通りにつくるのではなく、自社から提案することで、利益率の高い商談が増えているのです。より高い付加価値の提案が増えるほどに、利益を押し上げていくことになるでしょう。

- 設備の稼働率が低く、外注依存が高かったため、利益が出なかった

- 稼働状況を見える化し、自律的な改善活動ができるようにした

- 稼働率・外注費ともに改善し、利益体質に変わった

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

メルマガ『経営は100種競技!』を毎日配信しています。

マーケティングやITを身につけたい。

ビジネスを楽しみたい。

変化・成長したいというビジネスパーソンにお読みいただいています。